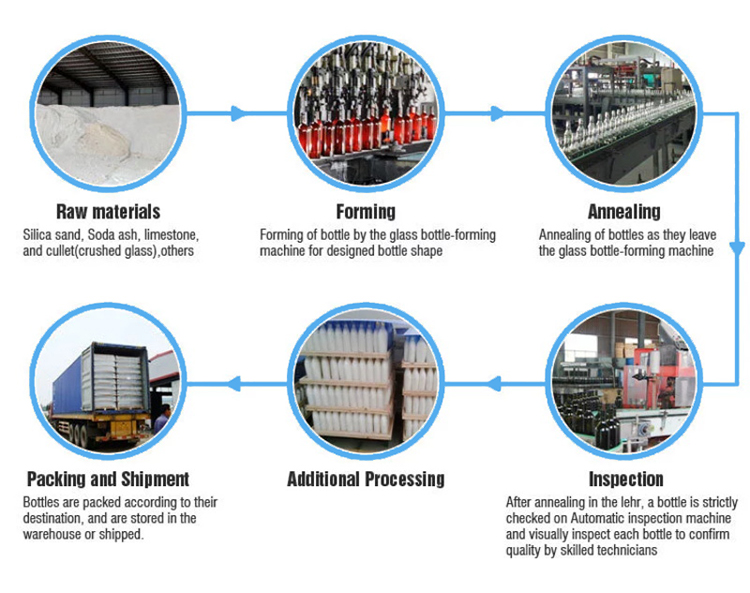

Calcin :Les bouteilles et pots en verre sont composés de trois ingrédients naturels : le sable siliceux, le soda cash et le calcaire.Les matériaux sont mélangés à du verre recyclé, appelé « calcin ».Le calcin est l'ingrédient principal des bouteilles et récipients en verre.Globalement, nos emballages en verre contiennent en moyenne 38 % de verre recyclé.Les matières premières (sable de quartz, carbonate de sodium, calcaire, feldspath, etc.) sont concassées, les matières premières humides à sécher et les matières premières contenant du fer sont traitées par déferrisation pour assurer la qualité du verre.

Fourneau:Le mélange discontinu se dirige vers le four, le four est chauffé au gaz et à l'électricité à environ 1550 degrés Celsius pour créer du verre fondu.Le four fonctionne 24 heures sur 24, 7 jours sur 7 et peut traiter plusieurs centaines de tonnes de verre chaque jour.

Raffineur:Lorsque le mélange de verre fondu sort du four, il s'écoule dans un raffineur, qui est essentiellement un bassin de rétention recouvert d'une grande couronne pour contenir la chaleur.Ici, le verre fondu se refroidit à environ 1250 degrés Celsius et les bulles d'air emprisonnées à l'intérieur s'échappent.

Avant-corps :Le verre fondu passe ensuite dans l'avant-corps, ce qui amène la température du verre à un niveau uniforme avant d'entrer dans le chargeur.Au chargeur final, des cisailles coupent le verre fondu en "paraisons", et chaque paraison deviendra une bouteille ou un bocal en verre.

Machine de formage :Le produit final commence à prendre forme à l'intérieur de la machine de formage au fur et à mesure que chaque paraison est déposée dans une série de moules.L'air comprimé est utilisé pour façonner et dilater la paraison dans un récipient en verre.Le verre continue de refroidir au point du processus de fabrication, tombant à environ 700 degrés Celsius.

Recuit :Après la machine de formage, chaque bouteille ou pot en verre passe par une étape de recuit.Le recuit est nécessaire car l'extérieur du récipient se refroidit plus rapidement que l'intérieur.Le processus de recuit réchauffe le récipient et est ensuite progressivement refroidi pour libérer les contraintes et renforcer le verre.Les récipients en verre sont chauffés à environ 565 degrés Celsius, puis refroidis lentement à 150 degrés Celsius.Ensuite, les bouteilles en verre et les bocaux se dirigent vers la coucheuse de fin de code pour un revêtement extérieur final.

Inspection des bouteilles et bocaux en verre :Chaque bouteille et pot en verre est soumis à une série d'inspections pour s'assurer qu'il répond aux normes les plus élevées.Plusieurs caméras haute résolution à l'intérieur des machines scannent jusqu'à 800 bouteilles en verre par minute.Les caméras sont placées à différents angles et peuvent détecter de minuscules défauts.Une autre partie des processus d'inspection comprend des machines exerçant une pression sur les récipients en verre pour tester l'épaisseur des parois, la résistance et si le récipient se ferme correctement.Les experts inspectent également manuellement et visuellement des échantillons aléatoires pour garantir la qualité.

Si une bouteille en verre ou un bocal en verre ne passe pas l'inspection, il retourne dans le processus de fabrication du verre sous forme de calcin.Les conteneurs qui passent l'inspection sont préparés pour le transportaux fabricants d'aliments et de boissons,qui les remplissent et les distribuent ensuite aux épiceries, restaurants, hôtels et autres points de vente au détail pour que les acheteurs et les clients puissent en profiter.

Le verre est recyclable à l'infini et un contenant en verre recyclé peut passer de la corbeille à l'étagère du magasin en aussi peu que 30 jours.Ainsi, une fois que les consommateurs et les restaurants recyclent leurs bouteilles et pots en verre, la boucle de fabrication du verre recommence.

La bouteille en verre est le principal récipient d'emballage pour l'industrie alimentaire, médicale et chimique.Il présente de nombreux avantages, il est non toxique, insipide, sa stabilité chimique est bonne, facile à sceller, bonne étanchéité à l'air, c'est un matériau transparent et peut être observé de l'extérieur de l'emballage à la situation réelle du vêtement .Ce type d'emballage est utile au stockage des marchandises, il a une très bonne performance de stockage, sa surface est lisse, facile à désinfecter et à stériliser et c'est le contenant d'emballage idéal.

Le verre qui n'a pratiquement pas de couleur est appelé verre incolore.Incolore est le terme préféré au lieu du mot clair.Le clair fait référence à une autre valeur : la transparence du verre et non sa couleur.L'utilisation appropriée du mot clair serait dans l'expression "bouteille verte claire".

Le verre de couleur aigue-marine est le résultat naturel du fer présent naturellement dans la plupart des sables ou de l'ajout de fer au mélange.En réduisant ou en augmentant la quantité d'oxygène dans la flamme utilisée pour faire fondre le sable, les fabricants peuvent produire une couleur plus vert bleuâtre ou une couleur plus verte.

Le verre blanc opaque est communément appelé verre de lait et parfois appelé verre opale ou blanc.Il peut être produit par addition d'étain, d'oxyde de zinc, de fluorures, de phosphates ou de calcium.

Le verre vert peut être fabriqué en ajoutant du fer, du chrome et du cuivre.L'oxyde de chrome produira du vert jaunâtre au vert émeraude.Des combinaisons de cobalt (bleu) mélangé avec du chrome (vert) produiront un verre bleu-vert.

Le verre ambré est produit à partir des impuretés naturelles du sable, telles que le fer et le manganèse.Les additifs qui composent l'ambre comprennent le nickel, le soufre et le carbone.

Le verre bleu est coloré avec des ingrédients comme l'oxyde de cobalt et le cuivre.

Le violet, l'améthyste et le rouge sont des couleurs de verre qui sont généralement issues de l'utilisation d'oxydes de nickel ou de manganèse.

Le verre noir est généralement fabriqué à partir de fortes concentrations de fer, mais peut inclure d'autres substances telles que le carbone, le cuivre avec du fer et de la magnésie.

Que le lot soit destiné à être du verre clair ou coloré, les ingrédients combinés sont connus sous le nom de mélange de lot et sont transportés vers un four et chauffés à une température d'environ 1565°C ou 2850°F.Une fois fondu et combiné, le verre fondu passe dans un raffineur, où les bulles d'air piégées peuvent s'échapper, puis il est refroidi à une température uniforme mais toujours formable.Un dispositif d'alimentation pousse ensuite le verre liquide à une vitesse constante à travers des ouvertures de taille précise dans une matrice résistante à la chaleur.Les lames de cisaillement coupent le verre fondu émergeant au moment précis pour créer des cylindres allongés appelés paraisons.Ces paraisons sont des pièces individuelles, prêtes à être formées.Ils entrent dans une machine de formage où, en utilisant de l'air comprimé pour les dilater afin de remplir une matrice de la forme finale souhaitée, ils sont transformés en conteneurs.

Heure de publication : 07 septembre 2021